Yvonne van Delft; TNO

Aanleiding en achtergrond

De opwekking van elektriciteit door wind- en zonne-energie komt steeds vaker voor in de agrarische sector. Door de variabiliteit van deze elektriciteitsbronnen kan het lokale netwerk deze energie echter niet altijd verwerken. Een van de oplossingen is om in tijden dat er te veel duurzame elektriciteit wordt geproduceerd, de elektriciteit om te zetten en op te slaan in waterstof. Waterstof kan worden gebruikt als schone brandstof voor trekkers, heftrucks en vrachtwagens. Momenteel worden deze voertuigen aangedreven door diesel. Waterstof kan ook worden gebruikt ter vervanging van propaangas dat gebruikt wordt om producten zoals aardappelen, uien en wortels te drogen en voor het verwarmen van huizen. Wanneer waterstof wordt geproduceerd middels waterelektrolyse, kan de warmte die vrijkomt bij elektrolyse worden gebruikt voor de verwarming van stallen, huizen of verwarming van leidingwater.

Gebruik van waterstof, kosten voor aanpassingen en brandstofverbruik

Er zijn al tractoren die worden aangedreven door waterstof, maar deze technologie zit in de prototypefase en wordt nu uitgetest onder reële omstandigheden. De verbrandingsmotor in de tractor moet worden vervangen door een elektromotor en een brandstofcel. De gerapporteerde kosten voor het vervangen van de motor zijn 100-300 k€/tractor. Het typische waterstofverbruik is 0,05 kg waterstof per kilometer. Door het gebruik van brandstofceltractoren kan een aanzienlijke geluidsreductie (ca. 10 dB) vergeleken met dieseltractoren worden gerealiseerd. Concurrerende technologieën voor brandstofceltractoren zijn elektrische en hybride diesel/batterij tractoren. Elektrische tractoren zijn geen optie voor tractoren die continu in bedrijf zijn. Het opladen duurt lang, terwijl het tanken van waterstof bijna vergelijkbaar is met het tanken van diesel. Brandstofcel-vorkheftrucks en vrachtwagens hebben een hogere TRL en behoren, volgens een studie van Ronald Berger[1], tot de weinige toepassingen die op zichzelf economisch rendabel zijn.

Tabel 1: Overzicht van de vereiste aanpassingen bij overgang naar waterstof als brandstof

[1] Fuel Cells and Hydrogen Applications for Regions and Cities Vol. 2, Roland Berger, 2017

[2] 191024 PPSH2 factsheet, Wind Unie, presentation

[3] J.Du et al. Feasibility study of motor powered agriculture Tractors based on Physical and mechanical properties of energy sources, Agriculture Information Research 27(2), 2018

Wanneer waterstof wordt gebruikt om warmte te produceren, moet de brander van de HR-ketel aangepast worden. De verbrandingseigenschappen van waterstof verschillen aanzienlijk met die van aardgas. Waterstofverbranding resulteert in hogere vlamtemperaturen en de verbrandingssnelheid van waterstof is ongeveer 6 keer hoger dan aardgas. De calorische waarde van waterstof is driemaal lager dan aardgas en er is een factor vier verschil in de luchtbehoefte tussen waterstof en aardgas. Daarnaast zijn er aanpassingen in de rookgassamenstelling en in de warmte overdracht bij verbranding van waterstof. Een waterstofketel bevat echter geen extra dure onderdelen vergeleken met een HR-ketel op aardgas. Het kan zijn dat de aanpassingen aan de brander, ventilatie, gasklep en vlamdetectie leiden tot een lichte stijging van de kosten. De verwachting is dat de waterstofketels qua prijs niet significant zullen verschillen van de huidige moderne systemen van dezelfde leveranciers[4]. Typische kosten voor vervanging van de HR-ketel zijn 1,5 tot 2k€.

Productie van groene waterstof, vergelijking met state-of-the-art

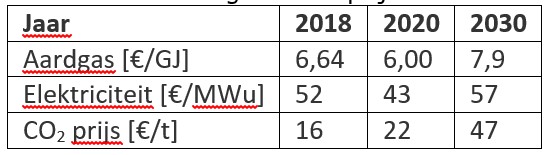

State-of-the-art waterstofproductie vindt plaats door grootschalige thermische omzetting van aardgas met stoom middels stoomreforming (SMR). Wanneer de CO2, die tijdens het proces wordt geproduceerd, wordt afgevangen, wordt de geproduceerde waterstof ‘blauwe waterstof’ genoemd. Op de boerderij kan waterstof worden geproduceerd door biogasreforming of elektrochemisch uit water (groene waterstof). Tabel 2 geeft een overzicht van geschatte productie kosten van waterstof (LCOH2) voor de jaren 2018, 2020 en 2030 met een PEM- en een alkalische elektrolyser met twee verschillende capaciteiten. Een capaciteit van 2 MW wordt voor decentrale waterstofproductie gebruikt, terwijl de 20 MW elektrolyser geschikt is voor centrale productie. De kosten zijn berekend uitgaande van in totaal 2500 vollasturen per jaar. 2500 uur is gebaseerd op de beschikbaarheid van elektriciteit dat wordt geproduceerd met wind op land. De waterstofproductie kosten middels elektrolyse zijn vergeleken met de kosten van de waterstof die op kleine schaal wordt geproduceerd uit biogas of state-of-the-art grootschalige productie van blauwe waterstof uit aardgas met CO2 afvangst. De bij de berekeningen gebruikte prijzen voor aardgas, elektriciteit en CO2 zijn weergegeven in de onderstaande tabel.

Tabel 2 Overzicht gebruikte prijzen van elektriciteit, aardgas en CO2[5]

[4] Waterstof: Kansen voor de Nederlandse industrie, 2019. Reijerkerk (Ekinetix) en Gigi van Rhee (Stratelligence)

[5] Klimaat- en Energieverkenning 2019, 2019, CBS

Tabel 3 laat zien dat de kosten (LCOH2) voor de blauwe waterstof en waterstof geproduceerd middels biogasreforming voor alle schaalgroottes lager zijn dan voor groene waterstof geproduceerd via elektrolyse van water. Voor groene waterstof nemen de kosten af in de tijd. De reden hiervoor is de verwachte daling van de investeringskosten voor de elektrolyser. Tabel 3 laat zien dat waterstof geproduceerd middels alkalische elektrolyse momenteel een lagere LCOH2 heeft. De alkaline elektrolyser (AE) is een volwassen technologie en de verwachting is dat de investeringskosten in de komende jaren minder zullen dalen. PEM (Proton Exchange Membrane)-elektrolyse is iets minder ver ontwikkeld met een potentieel grote reductie in investeringskosten voor de komende jaren. Beide technologieën zijn commercieel beschikbaar op MW schaal. De verwachte waterstofkosten (LCOH2) voor grootschalige elektrolyse systemen in 2030 zijn 3,74 en 4 €/kg waterstof, en voor kleinschalige systemen 4,27 en 4,66 €/kg waterstof respectievelijk voor PEM en alkaline. Dit is hoger dan 2,68 €/kg waterstof voor biogasreforming.

Tabel 3 Overzicht van de geschatte waterstofkosten (LCOH2) geproduceerd middels verschillende technologieën[6]

[6] Getallen opnieuw berekend gebruik makend van de informatie van het Enpuls rapport: Groene Waterstof Technologiebeoordeling,2018. De kosten voor kleinschalige reforming zijn aangepast nav discussies met Ellart de Wit van Hygear.

De PEM en AE resultaten in Tabel 3 zijn voor 2500 draaiuren. Als de bedrijfsuren per jaar kunnen worden vergroot door een combinatie van PV en wind op land, zullen de waterstofkosten (LCOH2) verder afnemen. De berekende waterstofkosten (LCOH2) voor 4000 draaiuren worden gegeven in Figuur 1. Met een hoger aantal bedrijfsuren, nemen de waterstofkosten voor 2030 af tot 3,4 en 3,62 €/kg waterstof, en voor kleinschalige waterstofproductie tot 3,73 en 3,97 €/kg waterstof voor respectievelijk PEM en alkaline. Deze kosten zijn nog steeds hoger dan de kosten van waterstof geproduceerd door biogasreforming. Het gebruik van een elektrolyser kan echter interessant worden wanneer de vraag naar waterstof de productiecapaciteit van biogas overschrijdt, of wanneer de elektriciteitsproductie moet worden beperkt vanwege bijvoorbeeld het overschrijden van de beschikbare capaciteit voor de netaansluiting of vanwege te lage elektriciteitsprijzen. In het laatste geval worden lage elektriciteitsprijzen verwacht. Bij een elektriciteitsprijs van 35 €/MWu zijn de kosten (LCOH2) voor waterstof geproduceerd middels grootschalige elektrolysers (2500 draaiuren) vergelijkbaar met waterstof geproduceerd uit biogas.

Figuur 1 Overzicht van de waterstofkosten (LCOH2) voor elektrolysers (4000 draaiuren/jaar) en stoomreforming (8000 draaiuren/jaar)

De door elektrolyse geproduceerde waterstof moet als gevolg van de variabele productie worden opgeslagen, terwijl met biogas continue geproduceerd kan worden en hiervoor waarschijnlijk een geringe waterstof opslagcapaciteit nodig is. Een overzicht van de opslagkosten voor waterstof wordt gegeven in

Tabel 4. Voor het tanken en gebruik in voertuigen moet het waterstof op minimaal 350 bar druk beschikbaar zijn.

Tabel 4 Overzicht van de waterstofopslagkosten bij verschillende drukken[7]

[7] Data van verschillende waterstofopslag leveranciers

Conclusies

Eerste kostenramingen voor de productie van groene waterstof tonen het voordeel van schaalgrootte en een hoog aantal bedrijfsuren aan. Om de kosten van groene waterstof te verlagen, wordt waterstofproductie op een centrale locatie met een tankstation voorgesteld. De door de elektrolyser geproduceerde lage temperatuur restwarmte kan worden gebruikt voor het leveren van warm water aan boerderijen via een warmtenet waar vanuit de centrale locatie via pijpleidingen warmte aan de individuele boerderijen wordt geleverd. Wanneer waterstof ook voor verwarmingsdoeleinden wordt gebruikt, kan een waterstofleiding naar individuele bedrijven of waterstofinjectie in het lokale aardgasnet worden overwogen. Voor deze laatste toepassing moet eerst de regelgeving, met name omtrent de maximale hoeveelheid waterstof in het net, worden gecontroleerd. Aangezien waterstof wordt geproduceerd uit variabele elektriciteitsbronnen, is opslag vereist. Voor de dimensionering van de vereiste waterstofopslag is meer gedetailleerde informatie over vraag en aanbod vereist.